Brengt je digitale modelbaan tot leven

Wie kent hem niet, de BR260. Diverse merken voeren dit type loc en kent ook vele uitvoeringen.

Zo is er ook een exemplaar van Roco (43830) in analoge uitvoering.

Een klant had het verzoek om deze te laten digitaliseren en te laten voorzien van op afstand bedienbare koppelingen.

Hierna is beschreven hoe dit door Etecmo is gedaan.

Voordat er ook maar iets wordt gewijzigd of opengeschroeft wordt de loc gecontroleerd op een analoge baan op eventuele gebreken.

Zo komen vroegtijdig eventuele problemen tijdig aan het licht.

Indien er problemen zijn kunnen deze eerst worden opgelost, alvorens over te gaan naar het inbouwen van de decoder.

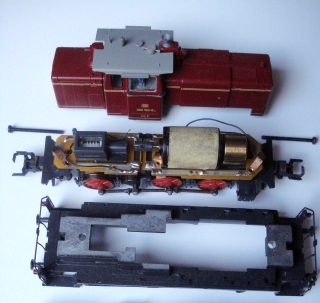

Als alles goed is kan er worden begonnen met het demonteren van de loc.

Bij dit model moeten twee schroeven aan de onderzijde los worden geschroefd en kan dan eenvoudig uit elkaar worden gehaald.

We houden zo 3 hoofd items over:

1: Kap met gewicht

2: Onderframe

3: Tussenframe

Voor de decoder is de keus op gevallen op een Zimo decoder van het type MX620.

Buiten de kleine afmetingen van 13x9x3 mm heeft de decoder nog een paar eigenschappen die we nodig hebben.

Deze decoder is onder andere voorzien van functie uitgangen die tijd gestuurd kunnen worden.

Dit is belangrijk, omdat de elektrische koppelingen niet langer dan 10 seconden geactiveerd mogen blijven.

Buiten deze eigenschap heeft de decoder ook nog eens de mogelijkheid om de loc automatisch van de ontkoppelde wagon(s) te laten wegrijden.

De decoder kan een motor van 800mA aansturen en is voldoende voor dit model.

Om de loc te kunnen voorzien van een decoder, moet er eerst gezocht worden naar ruimte waar deze geplaatst kan worden.

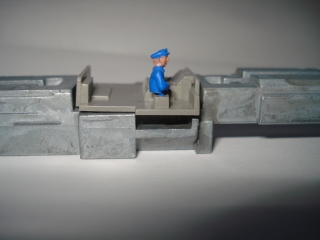

De meest gunstige plaats bleek zich onder de machinist te bevinden en is een deel van het gewicht dat in de kap zit.

Omdat het standaard onderframe onvoldoende ruimte biedt om de decoder te plaatsen, zal er iets van het gewicht moeten worden afgefreesd.

Door de kleine verhoging onder het machinistenhuis weg te freesen, onstaat er voldoende ruimte om de decoder in te bouwen.

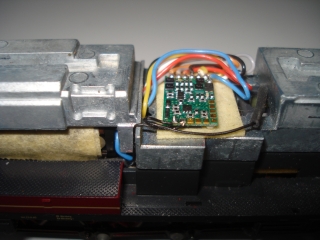

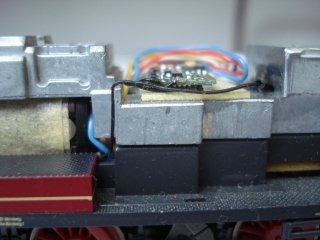

Op de foto's is goed te zien dat hier de nodige ruimte valt te maken voor het plaatsen van een kleine decoder.

Door de kleine rand (aan de rechterzijde) niet weg te freesen, blijft er steun voor het kunststof onderplaatje van het machinistenhuis (daar waar de machinist op zit).

Zo kan later het onderplaatje weer mooi terug geplaatst worden.

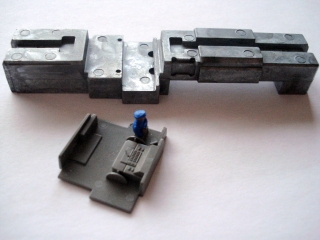

Na het freeswerk gaan we de twee gaten in het onderframe, waar de bevestigingschroeven doorheen gaan, opboren.

Het oorspronkelijk gat is ca 2,5mm en wordt vergroot naar 3mm

Zo ontstaat er voldoende ruimte om de draden van de elektrische koppeling naar de decoder te leiden.

Ook wordt aan de voor- en achterzijde van het platic van het onderframe twee stukjes uit gesneden om de draden straks mooi in het gat te laten verdwijnen.

Zo voorkom je ook dat de draden door de schroef worden afgekneld.

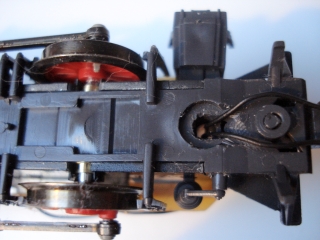

De oude koppelingen worden uit de nemschacht verwijderd en de elektrisch koppelingen worden aangebracht.

De draden van de elektrische koppeling worden door de sleuf in het kunstof en het opgeboorde gat geleid.

Bij de vorige foto is dit goed te zien.

Rechts op de foto is goed te zien waar het kunstof van de onderplaat is weggesneden om ruimte aan de draden te geven.

Bij de foto hierna zie je hoe de draden aan de bovenzijde naar binnen komen.

Omdat de decoder met draden wordt aangesloten, moet eerst de printplaat in de loc gedeeltelijk worden aangepast.

De ruimte voor de draden is beperkt, maar is goed te doen.

De printsporen die de front en sluit verlichting verbind met de contractafnemers worden doorgesneden en de diodes worden van de print verwijderd.

De onderbroken printsporen die naar de verlichting leiden worden middels een dune draad met elkaar verbonden.

Deze worden later aan de blauwe draad van de decoder aangesloten.

Nadat deze is aangepast wordt het tussenframe even terug geplaatst om te controleren of de bedrading van de koppelingen geen problemen gaan opleveren.

Als alles goed is kan het tussenframe er weer af worden genomen en wordt de decoder doormiddel van tweezijdig kleefband op zijn plaats gezet.

De draden worden door de vrije openingen naar onderen geleid om deze straks op de printplaat te kunnen solderen.

De gele en witte draden die vanuit de decoder komen worden verbonden met de printsporen die rechtstreeks naar de front en sluitverlichting gaan.

Dit is de plek waar de diodes hebben gezeten.

De blauwe draad wordt verbonden met de aangebracht verbinding tussen de doorgeseden sporen

Hierop worden ook de twee "+" draden (dus de lange draden)van de koppelingen van voor en achter aangesloten.

De twee functie uitgangen (groen en violet) zijn bedoeld voor de koppelingen aan de voor- en achterzijde.

om de werking straks goed en veilig te kunnen testen worden eerst twee lampjes op deze functie-uitgangen aangesloten.

Hierbij is de groene voor de voorzijde en de violet voor de achterzijde.

Alle aansluitingen worden nog even nagelopen op eventuele fouten en vervolgens wordt de loc met decoder op de programmeer-rail geplaatst.

Indien er iets fout mocht zijn, zal de decoder niet defect gaan, omdat de programmeerstroom wordt begrensd op een lage waarde.

Nadat alles in de programmeermode is getest, en de decoder is geprogrammeerd, wordt de loc op het hoofdspoor gezeten en kan de decoder op functionaliteit worden getest.

Eerst worden de functie uitgangen van de decoder gecontroleerd, en met name de uitgangen die de koppelingen moeten gaan aansturen.

De aangesloten ;ampjes moeten na een antal seconden weer uitgaan.

Indien alles goed werkt wordt de loc van rails genomen en worden de testlampjes verwijderd en worden de draden voor de koppelingen aangesloten.

Vervolgens wordt alles nog even gecontroleerd op het programmeerspoor en dan op de hoofdbaan.

Decoder op zijn plaats...Machinist weer in positie...

Indien alles goed werkt wordt de lok weer voorzien van de kap en worden de schroever weer geplaatst.

En klaar voor het rangeerwerk........

Bestel makkelijk en snel

Webshop

Laatste nieuws

Documentatie